2023-03-21

Einleitung

Die Fertigungsindustrie befindet sich aufgrund eines massiven Fachkräftemangels mitten in einer Krise. Dieses Problem wird sich in den kommenden Jahren nur verschärfen. Wenn Ihnen schon Maschinenbediener fehlen, kann ein Urlaub oder eine Erkältung dazu führen, dass die gesamte Produktion lahmgelegt wird. Wer wettbewerbsfähig bleiben will, muss zudem sicherstellen, dass seine Produkte schnell und in höchster Qualität produziert werden.

Laserschneidmaschinen sind in der Blechbearbeitung weit verbreitet, und die Optimierung ihrer Leistung ist entscheidend für die Erfüllung der Produktionsanforderungen. Das ist aber keine einfache Aufgabe. Aber was wäre, wenn Sie die Leistungsfähigkeit der KI nutzen könnten, um Ihre Fertigungsprozesse auf die nächste Stufe zu heben? In diesem Blogbeitrag werden wir die Vorteile der KI-gesteuerten Prozessparameteroptimierung für die Blechfertigung erörtern, die dazu beitragen kann, diese Herausforderungen zu meistern und die Produktivität zu erhöhen. Wir werden untersuchen, wie eine KI die Parameter von Laserschneidmaschinen optimieren kann, um eine schnellere Produktion, qualitativ hochwertigere Schnitte und eine Reduzierung des Produktionsausschusses zu erreichen.

Herausforderungen bei der Suche nach der richtigen Maschineneinstellungen

In der Fertigungsindustrie hängt die Leistung einer Maschine stark von ihrer Konfiguration ab. Dies gilt insbesondere für Laserschneidmaschinen, die auf präzise Parameter angewiesen sind, um genaue und saubere Schnitte zu erzeugen. Hersteller von Laserschneidmaschinen stellen in der Regel umfangreiche Tabellen mit Schneidparametern für die am häufigsten verwendeten Materialien zur Verfügung.

Je nach Maschine und Materialqualität, um einer guten Schnittqualität zu erzielen, sollen die Einstellungen des Herstellers möglicherweise angepasst werden. Es liegt an den Maschinenbedienern, die Einstellungen speziell auf ihre Maschine und ihr Material abzustimmen, wenn sie wirklich das Beste aus ihrer Maschine herausholen wollen. Das Finden der richtigen Maschineneinstellungen kann eine herausfordernde Aufgabe sein. Bediener müssen häufig mehrere Parameter wie Schnittgeschwindigkeit, Leistung und Gasdruck in Einklang bringen, um zeitnah qualitativ hochwertige Teile herzustellen.

Eine häufige Herausforderung, der sich Bediener gegenübersehen, ist die große Anzahl von Variablen, die am Schneidprozess beteiligt sind. Bei so vielen Parametern, die angepasst werden müssen, kann das Finden der optimalen Einstellungen ein zeitaufwändiger Trial-and-Error-Prozess sein. Erschwerend kommt hinzu, dass unterschiedliche Materialien und Dicken unterschiedliche Einstellungen erfordern, was es schwierig macht, konsistente Ergebnisse bei verschiedenen Aufträgen zu erzielen.

Eine weitere Herausforderung ist die Komplexität des Schneidprozesses selbst. Die Wechselwirkung zwischen dem Laserstrahl und dem zu schneidenden Material ist sehr komplex, und selbst kleine Änderungen der Maschineneinstellungen können einen erheblichen Einfluss auf die Qualität des Schnitts haben. Dies macht es für Bediener schwierig vorherzusagen, wie sich Änderungen an den Maschineneinstellungen auf das Endprodukt auswirken werden. In den meisten Fällen können Maschinenbediener Parameter finden, die zu einem guten Schnitt führen. Nur erfahrenen Bediener sind in der Lage, die idealen Parameter zu finden, die gleichzeitig die Schnittqualität verbessern, die Produktivität steigern und die Schnittkosten senken.

Die Aufgabe, jederzeit die richtigen Maschineneinstellungen zu wählen, wird durch den Fachkräftemangel in der Fertigungsindustrie zusätzlich erschwert. Aufgrund des Mangels an erfahrenen Bedienern haben Unternehmen möglicherweise Schwierigkeiten, Personal zu finden, das die Komplexität des Laserschneidprozesses effektiv bewältigen und fundierte Entscheidungen über Maschineneinstellungen treffen kann.

Trotz dieser Herausforderungen gibt es Möglichkeiten, sie zu überwinden und die richtigen Maschineneinstellungen für Laserschneidmaschinen zu finden. Eine Lösung besteht darin, die KI-gesteuerte Prozessparameteroptimierung zu nutzen. Diese neue Technologie hilft Bedienern, die optimalen Einstellungen für jeden Auftrag schnell zu ermitteln.

Wie KI die Fertigungsindustrie verändert

Praktisch alle zwei Wochen hört man von neuen KI-Anwendungen. Der Begriff umfasst ein breites Spektrum an Technologien, mit denen Fertigungsprozesse auf vielfältige Weise verbessert werden können. Eine solche Anwendung ist die automatisierte Inspektion, die maschinelle Lernalgorithmen verwendet, um Bilder von Produkten zu analysieren und Fehler mit größerer Genauigkeit als menschliche Mitarbeiter zu identifizieren. Dies kann dazu beitragen, Produktionsausschuss zu reduzieren und die Gesamtqualität zu verbessern.

Durch den Einsatz von KI zur Prozessoptimierung können produzierende Unternehmen Verschwendung reduzieren, die Qualität verbessern und die Gesamteffizienz steigern.

Ein weiterer Bereich, in dem KI besonders nützlich sein kann, ist die vorausschauende Wartung. Durch die Analyse von Daten von Sensoren an Maschinen kann KI erkennen, wann eine Wartung erforderlich ist, und diese proaktiv planen, wodurch Ausfallzeiten reduziert und Geld für Reparaturen eingespart werden. Stellen Sie sich vor, wie viel Geld und Kopfschmerzen ein produzierendes Unternehmen sparen kann, wenn ein Ersatzteil einen Tag vor dem Ausfall des zu ersetzenden Teils eintrifft und nicht 2 Wochen später.

Wenn es um die Optimierung von Maschinenparametern geht, gibt es verschiedene Ansätze, die verfolgt werden können. Eine beliebte Methode ist die Verwendung von Big-Data-Ansätzen wie Deep Learning, die riesige Datenmengen von vielen Sensoren erfordern, um Muster zu lernen und die Leistung zu optimieren. Dieser Ansatz kann besonders effektiv sein, wenn es um komplexe Systeme mit vielen Variablen geht.

Andererseits können Small-Data-Ansätze wie die Bayes'sche Optimierung auch zur Optimierung von Maschinenparametern effektiv sein. Diese Methoden verwenden statistische Modelle, um Parameter basierend auf einer kleineren Datenmenge zu optimieren, was in bestimmten Situationen effizienter sein kann. Letztendlich hängt der verwendete Ansatz von der spezifischen Anwendung und den verfügbaren Daten ab.

Was ist KI-gesteuerte Prozessparameteroptimierung?

KI-gesteuerte Prozessparameteroptimierung ist eine Technologie, die Algorithmen der künstlichen Intelligenz verwendet, um die Prozessparameter von Industriemaschinen zu optimieren. Diese Art von KI wird nach einem ähnlichen iterativen Lernprozess zum Experten wie ein menschlicher Maschinenbediener. Es beinhaltet die Durchführung einer Reihe von Trial-and-Error-Experimenten, um die Funktionsweise der Maschine kennenzulernen und die optimalen Einstellungen für die Maschine zu finden.

Stellen Sie sich diesen Lernprozess als eine Suche nach dem höchsten Gipfel in einem bergigen Gelände vor. Die KI beginnt mit dem Ausprobieren einer Reihe von Parametern, genau wie ein Kartograf, der die Höhe an einem bestimmten Punkt misst. Dann teilt der Bediener der KI mit, wie hoch dieser Punkt ist, basierend darauf, wie gut die Maschine schneidet. Basierend auf diesem Feedback erstellt die KI ein internes Modell des Geländes, wobei Gipfel und Täler die Qualität der durch verschiedene Prozessparameter erzeugten Schnitte darstellen. Die KI entscheidet dann, welcher Punkt als nächstes gemessen wird, und versucht, eine bessere Karte des Berges zu erstellen und seinen höchsten Gipfel zu finden. Der Prozess wird fortgesetzt, bis die KI die besten Prozessparameter für dieses bestimmte Material und diese bestimmte Maschine findet. Durch kontinuierliches Lernen und Anpassen kann die Technologie die Leistung der Maschine im Laufe der Zeit optimieren und zu einer schnelleren Produktion und qualitativ hochwertigeren Schnitten beitragen.

Gängige Deep-Learning-Ansätze, wie Sie sie vielleicht in den Nachrichten lesen, erfordern große Datenmengen von mehreren Sensoren. Die KI-gesteuerte Prozessparameteroptimierung ist viel effizienter und weniger ressourcenintensiv. Deep-Learning-Ansätze erfordern riesige Datensätze, um Modelle wie Dall-E oder ChatGPT3 zu trainieren. Diese Ansätze können in der Anschaffung teuer und zeitaufwändig sein, insbesondere für kleine und mittelständische Fertigungsunternehmen.

Im Gegensatz dazu verfolgt die KI-gesteuerte Prozessparameteroptimierung einen gezielteren Ansatz, der die Prozessparameter basierend auf dem Feedback des Maschinenbedieners optimiert, wodurch der Bedarf an großen Datenmengen und mehreren Sensoren reduziert wird. Dieser iterative Lernprozess findet schnell die optimalen Prozessparameter und reduziert die Zeit bis zum Erreichen der maximalen Produktionseffizienz erheblich. Dies führt zu einer schnelleren Produktion und besseren Schnittqualität, was es zu einer attraktiven Lösung für Fertigungsunternehmen macht, die ihre Produktionseffizienz verbessern möchten.

Insgesamt bietet die KI-gesteuerte Prozessparameteroptimierung eine praktische, effiziente und zugängliche Lösung für blechverarbeitende Unternehmen, die ihre Produktionseffizienz und Qualitätsschnitte verbessern möchten. Die Optimierung der Prozessparameter basierend auf dem Feedback des Maschinenbedieners ermöglicht schnellere Ergebnisse und ist einfacher zu implementieren, was es zu einer wertvollen Technologie für Unternehmen macht, die in der heutigen Fertigungslandschaft wettbewerbsfähig bleiben wollen.

Vorteile der KI-gesteuerten Prozessparameteroptimierung für die Blechfertigung

Die Implementierung einer KI-gesteuerten Prozessparameteroptimierung in der Blechfertigung kann zu zahlreichen Vorteilen führen, die von gesteigerter Effizienz und Produktivität bis hin zu verbesserter Qualität und Anlagenauslastung reichen. Hier sind drei Vorteile der KI-gesteuerten Prozessparameteroptimierung:

- Erhöhte Effizienz und Produktivität: Durch die Optimierung der Schneidprozessparameter kann KI die Schnittgeschwindigkeit und -qualität verbessern, was zu schnelleren Produktionszyklen und einem höheren Durchsatz führt. In einem Beispiel aus der Praxis konnte ein Hersteller von Automobilteilen die Produktionsgeschwindigkeit um 20 % steigern, indem er die KI-gesteuerte Prozessparameteroptimierung einsetzte.

- Verbesserte Produktqualität: KI kann die Schneidprozessparameter optimieren, um konsistente und präzise Schnitte zu erzielen, wodurch der Bedarf an Nacharbeit und Ausschuss reduziert wird. Dies führt zu einer deutlichen Reduzierung der Nacharbeitskosten. Beispielsweise konnte ein Hersteller von Industrieanlagen die Kosten für die Nacharbeit um 30 % senken und gleichzeitig die Produktionsleistung um 15 % steigern.

- Bessere Anlagenauslastung: Indem Sie sich auf eine KI verlassen, um die Schneidprozessparameter zu optimieren, können Ausfallzeiten durch Abwesenheit des Bedieners vermieden werden. Jeder Bediener wird sofort zum erfahrensten Bediener im Unternehmen. Dies trägt dazu bei, die Auslastung den Schneidmaschinen zu maximieren und die Produktionskapazität zu erhöhen.

Die KI-gesteuerte Prozessparameteroptimierung kann Blechfertigungsanlagen zahlreiche Vorteile bieten, darunter eine höhere Effizienz und Produktivität, eine verbesserte Produktqualität, geringere Kosten für Ausschuss und Nacharbeit sowie eine bessere Anlagenauslastung. Praxisbeispiele haben die Wirksamkeit dieser Technologie bei der Erzielung dieser Vorteile demonstriert, was sie zu einem wertvollen Werkzeug für Hersteller macht, die ihre Produktionsprozesse verbessern möchten.

Erste Schritte mit KI in der Fertigung: Low-Code- und No-Code-Lösungen

Die Integration von KI in Fertigungsprozesse mag entmutigend erscheinen, aber es gibt Low-Code- und No-Code-Lösungen, die den Einstieg erleichtern. Diese Lösungen bieten eine niedrige Eintrittsbarriere für jedes Fertigungsunternehmen, das die Vorteile der neuesten KI-Fortschritte nutzen möchte.

Low-Code-Lösungen beinhalten, wie der Name schon sagt, minimale Codierung oder Programmierung. Stattdessen bieten sie vorgefertigte KI-Tools und Workflows, die angepasst und konfiguriert werden können, um bestimmte Anforderungen zu erfüllen. Auf diese Weise können Unternehmen schnell eine KI-gesteuerte Prozessparameteroptimierung, automatisierte Inspektion und vorausschauende Wartung implementieren, ohne dass ein Team von Datenwissenschaftlern oder Softwareentwicklern erforderlich ist.

No-Code-Lösungen gehen noch einen Schritt weiter und ermöglichen es Benutzern, KI-Anwendungen mit visuellen Schnittstellen und Drag-and-Drop-Tools zu erstellen, ganz ohne Programmierkenntnisse. Dadurch ist es auch nicht-technischem Personal möglich, KI-Anwendungen in ihren Fertigungsprozessen zu erstellen und einzusetzen.

Um mit der Integration von KI in Ihre Fertigungsprozesse zu beginnen, sollten Sie die folgenden umsetzbaren Schritte in Betracht ziehen:

- Identifizieren Sie Bereiche Ihres Fertigungsprozesses, in denen KI den größten Nutzen bringen könnte, z.B. Prozessparameteroptimierung, automatisierte Inspektion oder vorausschauende Wartung.

- Informieren Sie sich über Low-Code- und No-Code-Lösungen, die vorgefertigte KI-Tools und Workflows für diese Bereiche bieten. Suchen Sie nach Lösungen, die Anpassungsoptionen bieten, um Ihre spezifischen Anforderungen zu erfüllen.

- Testen Sie diese Lösungen in einem Pilotprojekt, beginnend mit einem kleinen Umfang und schrittweise erweitert, wodurch Sie sich mit der Technologie vertraut machen.

- Schulen Sie Ihre Bediener in der Verwendung dieser KI-Tools und Workflows, um das Beste aus Ihrer Investition herauszuholen.

Durch diese Schritte kann jedes Fertigungsunternehmen damit beginnen, KI in seine Prozesse zu integrieren und die Vorteile von verbesserter Effizienz, weniger Abfall und qualitativ hochwertigeren Produkten zu nutzen. Mit Low-Code- und No-Code-Lösungen ist die Eintrittsbarriere niedrig, sodass es einfacher denn je ist, die neuesten KI-Fortschritte zu nutzen.

Fertigungsprozesse mit Optimyzer optimieren

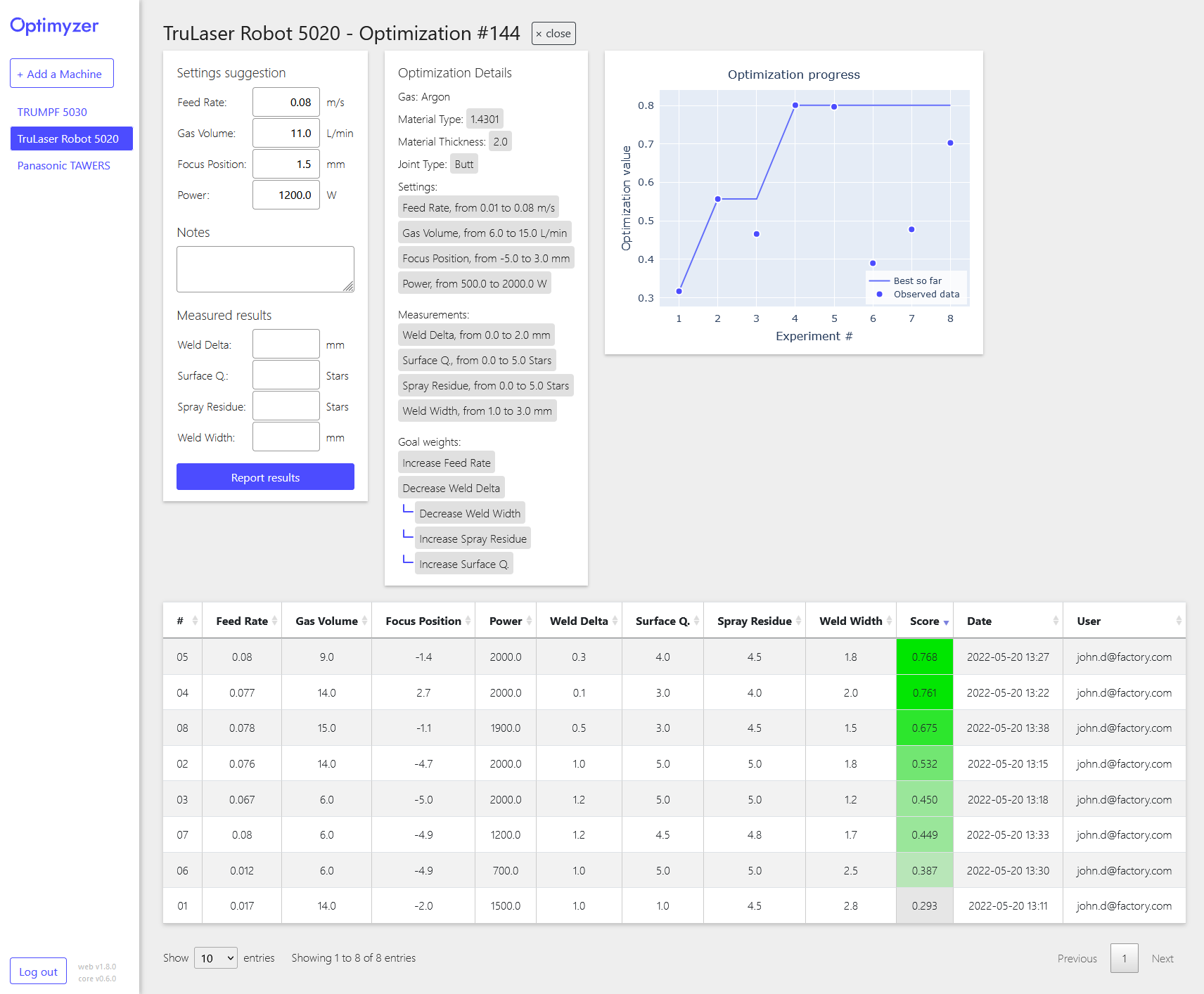

Wenn Sie nach einer schnellen und einfachen Möglichkeit suchen, die KI-gesteuerte Prozessparameteroptimierung in Ihre Fertigungsprozesse zu integrieren, sind Sie bei Optimyzer genau richtig. Unsere KI-Anwendung hilft Maschinenbedienern, schnell bessere Maschineneinstellungen zu finden, Ausschuss zu reduzieren und die Effizienz im Prozess zu verbessern.

Optimyzer kann innerhalb von Minuten verwendet werden, was die Implementierung noch einfacher macht als ein No-Code-Tool. Maschinenbediener geben die Materialart und -dicke ein, für die sie bessere Parameter finden möchten, und Optimyzer macht sofort ein erster Vorschlag. Der Bediener führt dann Experimente an der Maschine durch, um die Einstellungen zu validieren, und gibt Optimyzer Feedback darüber, welche Einstellungen am besten funktioniert haben. Optimyzer lernt aus diesem Feedback und verfeinert seine Vorschläge für die zukünftige Verwendung. Je mehr Erfahrung Optimyzer mit der Maschine sammelt, desto schneller kann es ideale Parameter für zusätzliche Materialien vorschlagen. In vielen Fällen wurden Optimierungen in weniger als 3 Experimenten erfolgreich abgeschlossen.

Optimyzer ist eine KI-Anwendung, die bereits für die gängigsten Laserschneidmaschinen auf dem Markt getestet und optimiert wurde, darunter TRUMPF, Amada, Bystronic und Prima Power. Durch umfangreiche Tests und Optimierungen konnte Optimyzer die Prozessparameter für diese Maschinen konsequent verbessern, was zu einer schnelleren Produktion, qualitativ hochwertigeren Schnitten und weniger Ausschuss führte.

Maschinenbediener haben Optimyzer bereits zum Schneiden einer breiten Palette von Materialien verwendet, darunter Edelstahl, Baustahl und Aluminium, in Dicken von unter 1 mm bis zu 25 mm. Durch die Nutzung der KI-gesteuerten Prozessparameteroptimierung von Optimyzer konnten diese Maschinenbediener den Zeit- und Arbeitsaufwand für manuelle Trial-and-Error-Experimente erheblich reduzieren und bessere Ergebnisse in kürzerer Zeit erzielen.

Wir haben Optimyzer so konzipiert, dass es so einfach zu bedienen ist wie ein No-Code-Tool, ohne dass fortgeschrittene Programmierkenntnisse oder zusätzliche Hardware erforderlich sind. Unsere Lösungen erleichtert es jedem Fertigungsunternehmen, die neuesten KI-Fortschritte in seine Prozesse zu integrieren und die Vorteile einer verbesserten Effizienz und einer geringeren Verschwendung zu realisieren.

Setzen Sie sich noch heute mit uns in Verbindung, um Optimyzer in Ihrer eigenen Produktion einzusetzen. Unser Expertenteam arbeitet mit Ihnen zusammen, um Optimyzer in Ihre Fertigungsprozesse zu integrieren, und hilft Ihnen, sofort mit der Optimierung Ihrer Prozessparameter mit KI zu beginnen. Mit Optimyzer erreichen Sie eine schnellere Produktion, qualitativ hochwertigere Schnitte und weniger Ausschuss, während Sie gleichzeitig den Zeit- und Arbeitsaufwand für manuelle Experimente reduzieren.

Warten Sie nicht, um Ihre Fertigungsprozesse zu verbessern – kontaktieren Sie uns noch heute, um mit Optimyzer zu beginnen.

Hat Ihnen dieser Blogbeitrag gefallen?

Newsletter

Die Erfolgsgeschichten für Optimyzer über neue Technologien hinweg wachsen jeden Monat weiter. Verpassen Sie keine Möglichkeiten, die Effizienz Ihrer Produktion zu steigern!

Wenn Sie sich für unseren Newsletter anmelden, akzeptieren Sie unsere Datenschutzerklärung.

Sie können sich jederzeit abmelden.